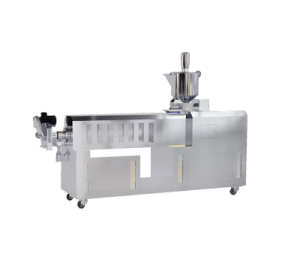

DLG130型挤出机主要用于加工方管、圆管、薯条等各类两次膨化食品,使用原料为各种淀粉、面粉及薯类全粉。其特点是:产品造型美观、口感细腻、品位高档;设备结构合理、产量高、单耗低,易操作,自动化程度高。尤其以产量高、单耗低的特点,博得众多食品生产厂家的青睐。

本机主要由机架、驱动系统、自动喂料系统、挤压系统、推力系统、加热系统、冷却系统、成型系统、旋切系统、卸轴装置及电气控制系统组成。

1、机架:

本机除卸轴装置、冷却系统和控制系统外,其余各系统均安装在机架上,结构紧凑,便于运输。机架底部由滚轮和底脚组成,安装时尤为方便。

2、驱动系统:

驱动系统由电机、圆柱齿轮减速机、皮带轮和三角带组成。此系统受电压波动的影响小,适用环境要求不高,产生扭拒大,散热性能好。电机和圆柱齿轮减速机采用三角带连接;传动效率高 、噪音低,使用寿命长。

3、自动喂料系统:

自动喂料系统采用单螺杆输送物料,变频调速控制喂料量。料斗内设有二层搅拌机构,以保证物料不拱料,不结块。自动喂料输送量的大小来控制主机的压力,保证主机的生产稳定。

4、挤压系统:

挤压系统主要由螺杆和螺筒组成。螺杆设四级压缩,属低剪切,高压缩型,低温、高温产品均可使用。四级压缩的压缩比各不相同,使物料在不同的温度下,受到不同的程度的压缩,和充分的揉炼,让产品达到组织紧密,膨化度高的目的。螺筒内壁开有纵向槽,增大与物料的摩擦力,使物料更容易推进。

5、推力系统:

推力系统主要由推力箱、推力轴承和推力轴套组成。安装在圆柱齿轮减速机的前端。它将驱动系统传递来的扭拒传递给螺杆,并承受螺杆产生的推力。推力系统关系到整个主机的性能和寿命。该机采用特殊推力轴承组成的推力系统,承载能力大。传动平稳,无噪音,维修方便,使用寿命长。

6、加热系统:

本机采用红外线加热圈对螺筒进行直接加热,加热温度由热电偶反馈自动控制。本机分四区加热,每区有两个3kw的加热圈。各区温度可随意设定,以满足物料在不同区域对温度有不同的工艺过程。

7、冷却系统:

为了满足物料对温度要求比较严格的工艺要求,达到更精确控制温度的目的,本机设置了自动冷却系统。自动冷却系统主要有压力塔、储水池、管路、电磁阀和压力罐组成。该冷却系统使用于水或油作为冷却介质。本机设置五区冷却,冷却介质由电磁阀自动控制进出。经过冷却区将热量带出后,进入储水池进行冷却,再由压力泵压入冷却塔。由于压力塔与冷却区有一定的压力差,所以冷却介质由压力塔流入压力罐,再经过电磁阀流入冷却区。这样往复循环,达到冷却控温的目的。

8、成型系统:

成型系统由模具体、模具、增压套、扣环组成。生产不同的产品可用更换不同的模具来实现。该结构紧凑、装卸方便、省时、省力、省料。

9、旋切系统:

旋切系统采用弹簧式浮动旋切切刀,刀的切削速度可随意调整。刀轴中心设有风道,可通过高压空气以冷却刀温上升,并可避免物料粘连。

10、卸轴装置:

卸轴装置由顶轴丝杠、丝母、拉轴器和托轴车组成。安装轴时,由托轴车和拉轴器完成;卸轴时,由顶轴丝杠、丝母和托轴车完成。用该装置装卸螺杆方便省力。

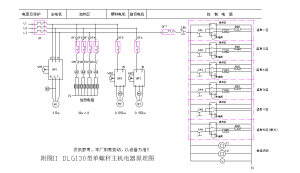

11、控制系统:

控制系统由独立的电控柜控制。设有主机启动机构,温度自动控制机构,喂料控制机构及旋切控制机构,自动化程度高,操作简单。

主驱动电机:37kw

喂料电机:0.55kw

旋切电机:0.55kw

加热总功率:24kw

螺杆直径:130mm

减速机速比:1:20

主机转速:50~100转/min

外型尺寸(长×宽×高):4100×1100×2260mm

1、 清理螺杆与螺筒,保证清洁,并安装好。

2、 根据工艺要求,选择合适的模具,并安装在模具座上,再将模具座安装在模具体上(增压套不用安装)。调整好旋切机构。

3、 接通冷却系统,使各冷却区内充满介质后,设定加热温度接通加热系统。

注:加工90℃以下的低温产品,冷却介质选用水,加工98℃以上的高温产品,冷却介质选用变压器油。

4、 温度达到设定要求后,打开成型系统的扣环,打开模具体。

5、 启动主机。首先按主机启动按钮,待主机降压系统转换后再进行调整。(大约需要40秒~60秒的时间)

6、 将主机转速调到800转/分钟,启动自动喂料系统,调整喂料量,使主机电流保持在80~90安培左右为易。

7、 待出料正常后(熟化彻底,无硬渣),将主机和喂料系统同时停止。

8、 装上增压套,用扣环将模具体与机筒连接牢固。

9、 重新启动主机和自动喂料系统。

10、待模具出料均匀、无堵塞现象,启动旋切系统。调整旋切刀转速,使产品达到要求长度为止。

11、停止生产时,首先停止喂料系统,待模具出现不合格产品时,停止旋切系统,然后依次停止加热系统和主机。

12、卸下模具座固定螺栓,重新启动主机,待余料将模具座顶出后,再停止主机。

13、打开扣环,再启动主机,待模具体和增压套顶出后,从喂料口处向挤压腔内注入250g食用油,以便卸轴和清轴,并让主机继续运转10分钟左右,停止主机。

14、将螺杆卸出,将螺杆和螺筒分别清洗干净,并重新安装好,以备下次使用。

1、 安放于平整、坚实的地面上,不需打地脚。调整地脚,以滚轮刚刚离开地面为准。

2、 机体前后端与墙壁间隔不小于3m。

3、 检查各连接处是否有松动,用手转动各转动部件是否转动正常,如果有卡滞现象,应及时检查原因并调整好。

4、 检查电器控制系统是否有掉线和松动现象。

5、 连接各电气控制线和电源线。

6、 空载试运转;各运转部分应转动正常,转向正确。

7、 连接冷却系统进出口管路,要求连接密封。

8、 将冷却介质入储水槽,使其循环,整个循环管道应无渗漏现象。

9、 检查减速机油位,并加足润滑油。(出厂前均已加足润滑油)

10、试用卸轴装置,看卸轴空间是否够用。